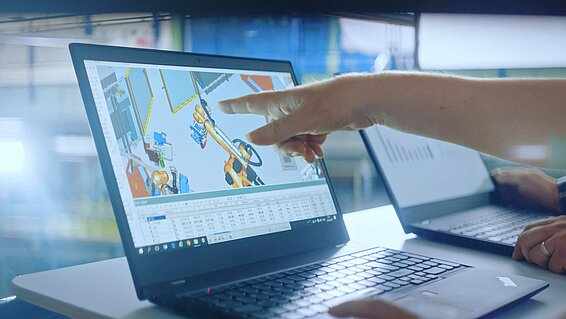

Eine intelligente Produktionsteuerung macht den Unterschied und verwandelt zeitgemäße Produktionsstätten in zukunftsfähige, smarte Fabriken. Dabei vertraut Leadec auch auf Software-Lösungen aus dem eigenen Haus.

Produktionsplanung und -optimierung

Gemeinsam mit unseren Kunden bestreiten wir den gesamten Weg von der Prozess- und Flächenplanung über die Ausplanung der Linien und Anlagen und Fabriksimulation bis hin zur Unterstützung bei der Umsetzung. Ob Greenfield oder Brownfield – wir sind in beiden Welten zu Hause. Die Optimierung Ihrer Prozesse mit MTM-, Lean- oder KVP-Methoden gehört ebenso zu unseren Leistungen wie die passende Logistikplanung. Gemeinsam schaffen wir die Voraussetzungen für mehr Produktivität, Prozesssicherheit und Flexibilität. Automobilhersteller und deren Zulieferer weltweit nutzen unser spezifisches Wissen und unsere langjährige Erfahrung für die Großserienfertigung mit hoher Variantenvielfalt und Just-in-time- bzw. Just-in-sequence-Anforderungen. Auch profitieren viele mittelständische Unternehmen mit kleinsten Produktions- und Losgrößen von unserem Know-how.

![[Translate to Deutsch (DE):] [Translate to Deutsch (DE):]](/fileadmin/_processed_/c/f/csm_leadec_st_tablet_factory_blue_web_f7f1a8da94.jpg)

![[Translate to Deutsch (DE):] [Translate to Deutsch (DE):]](/fileadmin/_processed_/1/a/csm_leadec_bremen_pem_highreck_automotive_377_web_5d5dae9318.jpg)